mayo 07, 2021

POMCEG

Recientemente, muchos de nosotros hemos experimentado el problema de suministro de semiconductores en el sector de la automoción, originado por un incremento inesperado en la demanda de la electrónica de consumo. Esto ha provocado en algunos OEM’s paradas en las líneas de montaje. En el mejor de los casos, esta situación ha podido ocasionar compras por encima del precio de mercado precisamente para evitar el punto anterior. Quizá esto debería servir para prever lo que puede suceder en un futuro en el que los vehículos serán cada vez más eléctricos y tendrán una dependencia mayor de ciertos componentes críticos.

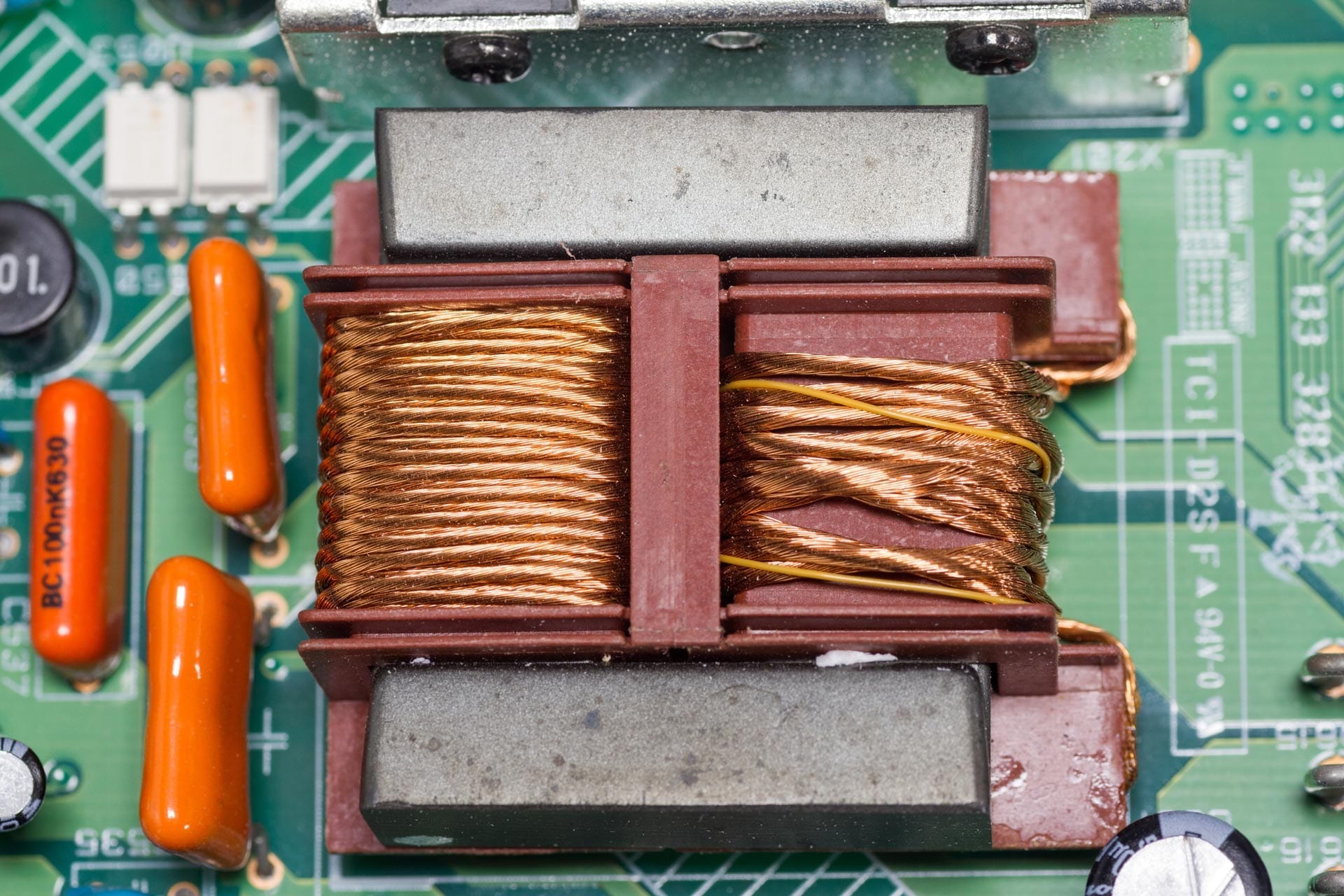

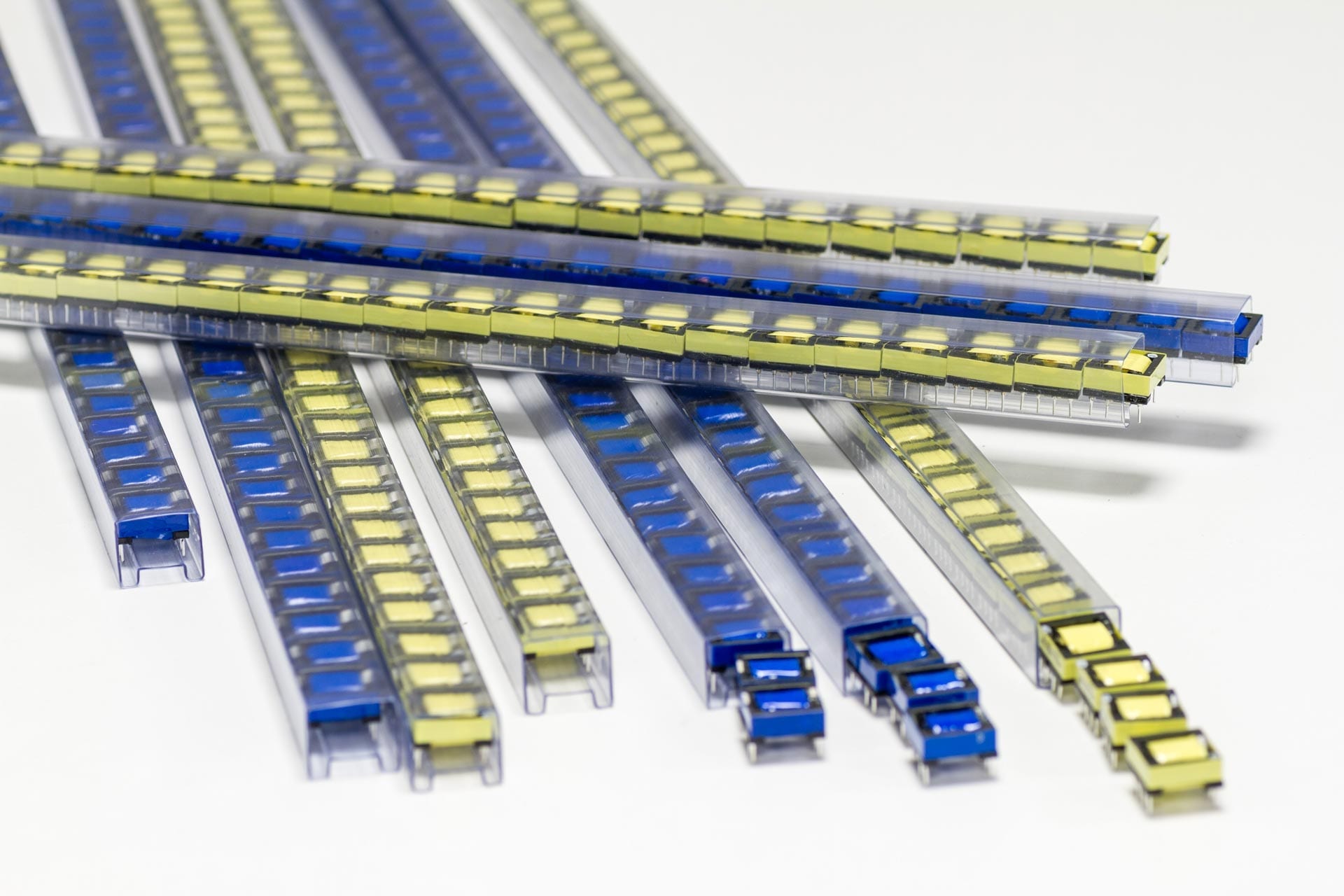

Resulta interesante exponer que, para la disciplina de la electrónica de potencia, un transformador es un componente electrónico pasivo y es considerado como una de las partes más críticas del circuito.

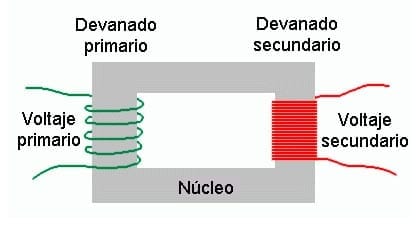

Pero antes de analizar el porqué de dicha afirmación, es necesario exponer qué es y para qué sirve un transformador o “magnético” (nombre comúnmente usado para denominar a nuestros productos). Las funciones básicas, generalmente hablando, son dos. La primera y más evidente es la de, como su propio nombre indica, transformar energía. Dentro de un sistema electrónico de potencia o control hay señales de diferentes niveles de tensión y corriente. Para mantener la potencia, si la tensión baja, la corriente tiene que aumentar (y viceversa) mediante sus dos o más salidas. Esta es la tarea de un transformador: aumentar una y disminuir la otra. Todo ello teniendo en cuenta que la señal será alterna y de una determinada frecuencia. A veces son los 50Hz de la red, pero, en general, esta frecuencia es mucho más alta (las frecuencias de operación pueden superar los 100KHz, lo que quiere decir que el componente va a sufrir una variación de onda positiva a negativa a razón de cien mil veces por segundo).

La segunda función, y no menos importante, es la de ofrecer un aislamiento galvánico (eléctrico) entre diferentes partes del circuito, lo que se traduce en seguridad para las personas y para el resto de los equipos. De esta manera, evitamos que las partes del circuito con más potencia (entrada) queden completamente aisladas de las que sí pueden estar más expuestas al usuario (salida). En caso de fallo de una parte del sistema (primario) no se afecta a la otra (secundario).

Ambas funciones se consiguen gracias a que la transformación energética se basa en el electromagnetismo, es decir, convertir una señal eléctrica en la entrada del componente en otra magnética de unas condiciones determinadas para después, en la zona de salida del transformador (secundario), volver a convertirse en señal eléctrica.

Durante la conversión energética se producen ciertas pérdidas que tienen relación directa con todos los factores que intervienen en el componente (devanados primario y secundario, núcleo, entrehierro o GAP, número de salidas en el secundario, etc.), provocando que el dimensionamiento de las mismas para poder controlarlas convierta al componente en algo crítico dentro de cualquier sistema electrónico. La experiencia en el diseño de estos componentes y la posterior elección de los materiales empleados es crucial en el buen funcionamiento del mismo. Además, es necesario añadir que, durante la fase de diseño, también se debe tener en cuenta el proceso productivo, puesto que cualquier variación durante este puede producir un aumento de pérdidas en el componente.

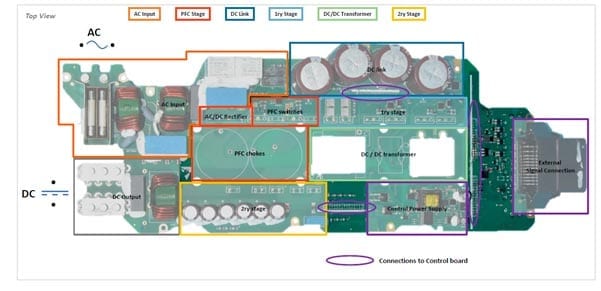

Circuitos electrónicos dentro de un automóvil (ya sea híbrido, eléctrico o de motor de combustión) propicios a integrar este tipo de componente los hay muy diversos. Algunos de ellos son críticos, como el OBC (On Board Charger, en sus siglas en inglés), es decir, el cargador interno de un vehículo eléctrico; el sistema de gestión electrónica del ESP de un automóvil cualquiera; los sistemas de iluminación inteligente; los sistemas de conducción semiautónoma, etc. Todos ellos incorporan componentes magnéticos, críticos, por tanto, en el funcionamiento del subsistema y del vehículo en general.

Actualmente, es común que dichos sistemas incorporen modelos de transformadores estándar. Sin embargo, lo más apropiado es diseñar un transformador a medida para aplicaciones concretas. Como ya se ha mencionado, durante el proceso de diseño y prototipado del mismo, es necesario tener en cuenta aspectos muy características, como las mencionadas pérdidas, la calidad y el suministro de materias primas o la forma posterior de producción. De no ser así, se corre el riesgo de que el componente no funcione adecuadamente, que la industrialización de este no pueda llevarse a cabo de manera razonable (en costes y en calidad) o que puedan producirse falta de materiales al ser compartidos por otros sectores de gran consumo (como está sucediendo en los últimos meses con los circuitos integrados).

Igual de importante que la experiencia del proveedor es la cercanía del cliente al propio centro de desarrollo y producción del componente. Ajustar el funcionamiento de un transformador a los requisitos concretos de un sistema electrónico, buscando una industrialización de calidad y con tendencia a cero fallos, es una tarea que puede llevar varias fases de proyecto.

Por otro lado, poder controlar in situ la producción, los sistemas de calidad y el aprovisionamiento de materias primas es un valor añadido intangible pero necesario, tanto para los TIER’s como para los OEM’s.

Es cierto que existen normativas para regular la calidad de estos componentes centrándose en una serie de ensayos (AEC-Q200). Son bastante específicas, pero están muy enfocadas a controlar la producción. Los valores añadidos comentados, que tan necesarios son para el buen funcionamiento del sistema, no pueden ser evaluados por dicha normativa y, desde nuestra experiencia, podemos afirmar que son igual o más importantes por los motivos anteriormente expuestos.

Esta es la razón por la que Pomceg Electronics apuesta firmemente por una relocalización de la producción de transformadores y componentes inductivos. El hecho de tratarse de elementos críticos en los sistemas electrónicos, junto con la posibilidad de estar ubicado en una zona geográfica estratégica para atender el sector de la automoción, nos hace apostar cada vez más por este nicho de mercado.

Basándonos en nuestra experiencia, podemos afirmar que es posible ofrecer productos con un gran volumen de consumo, de calidad y a precios competitivos fabricados muy cerca del cliente. Solamente hay que diseñarlo buscando esa compatibilidad entre prestaciones, calidad y precio. Es por eso por lo que queremos destacar la importancia que tiene el transformador y las ventajas que aporta el hecho de tener un proveedor cercano a los centros de producción de los OEM’s, puesto que de ello va a depender, directamente, el buen funcionamiento de los nuevos vehículos, cuya electrificación les hace mucho más dependientes de factores desconocidos hasta ahora.

Julio Picazo, departamento de Ingeniería de Pomceg